タップの切りくず処理能力比較

センタースルー vs コレットスルー vs シャンクスルー

もし切りくず処理にお困りでなくても、適切なクーラント供給によって、寿命や加工条件upが出来るかもしれません

概説

タップといえば切りくずによって引き起こされるトラブル対策が必須ですが、

タップを使うことが必要な場合は、他の加工と比べて加工方法に幅がないため、とれる対策に限界があることも多い加工です。

今回はシャンク部の溝からのクーラント供給が特徴の田野井のゼロチップタップをテストレポートとともに改めてご紹介します。

転造、切削、ポイントタップや超硬材質も標準在庫。鋳物、鋼、ステンレス、アルミの各材質にも対応しています。

それぞれの特徴の解説

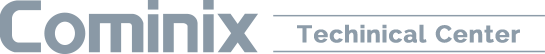

センタースルー

-

止まり穴の場合:◎

クーラントの吐出量も多く、

切りくず処理能力も高い -

貫通穴の場合:×

穴からクーラントが抜けてしまい、タップの加工ポイントである壁面にかかりにくい

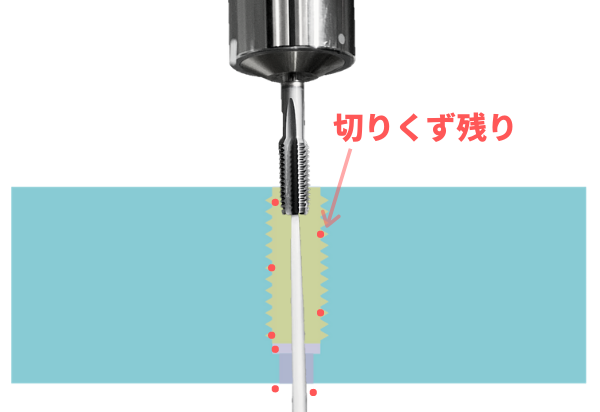

コレットスルー(スキマスルー)

-

止まり穴の場合:×

クーラントの吐出と切りくずの排出口が同じになり、クーラントが切りくずの排出を阻害するので推奨できません -

貫通穴の場合:◎

工具の外周部分にクーラントがかかりやすく、貫通穴側から切りくずが排出されやすい。ただし、タップの突き出しが長いとクーラントが拡散されて効果が薄くなりがち

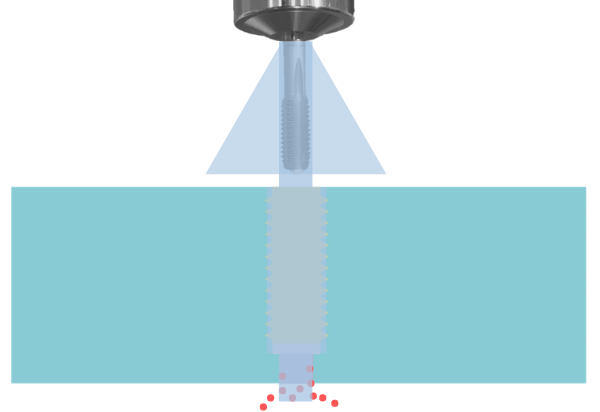

シャンクスルー

-

止まり穴の場合:〇

クーラント吐出用の溝が2本の仕様です。クーラントの入り口と切りくず排出溝が別々に分かれているので、スムーズな排出が期待できます。アルミや鋳鉄には特に効果的です。 -

貫通穴の場合:◎

貫通穴の場合は、4本の溝からクーラントが供給されます

テストレポート

-

加工設備

マザック VCN-430A(BT40)

クーラント圧:0.5MPa -

ワーククランプ状況

100×50 高さ30ブロック材×2 材質:FC250

切りくずを詰めこんでテスト

Vc=10m/min、コーティングハイス材質でM12の並目タップで比較しました。

止まり穴 比較

結果:センタースルー = シャンクスルー > コレットスルー

センタースルーやシャンクスルーでは、底部やネジ部ともに切りくずが処理できていました。

一方、コレットスルーでは穴底に切りくずが溜まり、ネジ部まで切りくず残りが発生していました。

貫通穴 比較

結果:コレットスルー ≧ シャンクスルー > センタースルー

センタースルーでは、ネジ部に多くの切りくず残りが見られました。壁面にクーラントが適切に当たっていないことが確認できます。

シャンクスルーは底部段差部分に切りくず残りは見られましたが、ネジ部には切りくず残りは見られませんでした。

突き出しの短いタップでのコレットスルーでは、段差のある貫通穴でもフラット部にもネジ部にも切りくずが残っていませんでした。

クーラント圧力が高い設備やタップの突き出し量によっては、貫通穴でのシャンクスルーとコレットスルーの結果が逆転する可能性があります。

この記事のまとめ動画

タップの切りくず処理比較

ショートバージョン

ネタ部分ありバージョン

各工具での切りくず処理性能サバイバル