ウェッジクランプ

×

内部給油機構

内部給油機構

ウェッジクランプで閉める安心感。

そのままピンポイントで給油。

▪外径ホルダは、C,D,Wチップが取り付く20角と25角がラインナップ。内径ホルダは最小加工径Φ40、CN12サイズのチップが取り付くタイプが標準品となっています。

コンセプトムービー

チップ温度の違いによるクーラント効率の違い

チップ温度が高いと、クーラントが蒸発し、供給効率が落ちます。

適切に刃先を冷し続けることによって、クーラントの供給効率をupさせることにつながります。

内径用は最小加工径Φ40をラインナップ

最小加工径Φ40でクランプ駒給油式内径ホルダを

標準品でラインナップしているのは

イスカルだけ(2019年当社調べ)

型番・寸法(イスカルwebサイト):https://www.iscar.com/eCatalog/Item.aspx?cat=3340676&fnum=4263&mapp=IS&GFSTYP=M&srch=1

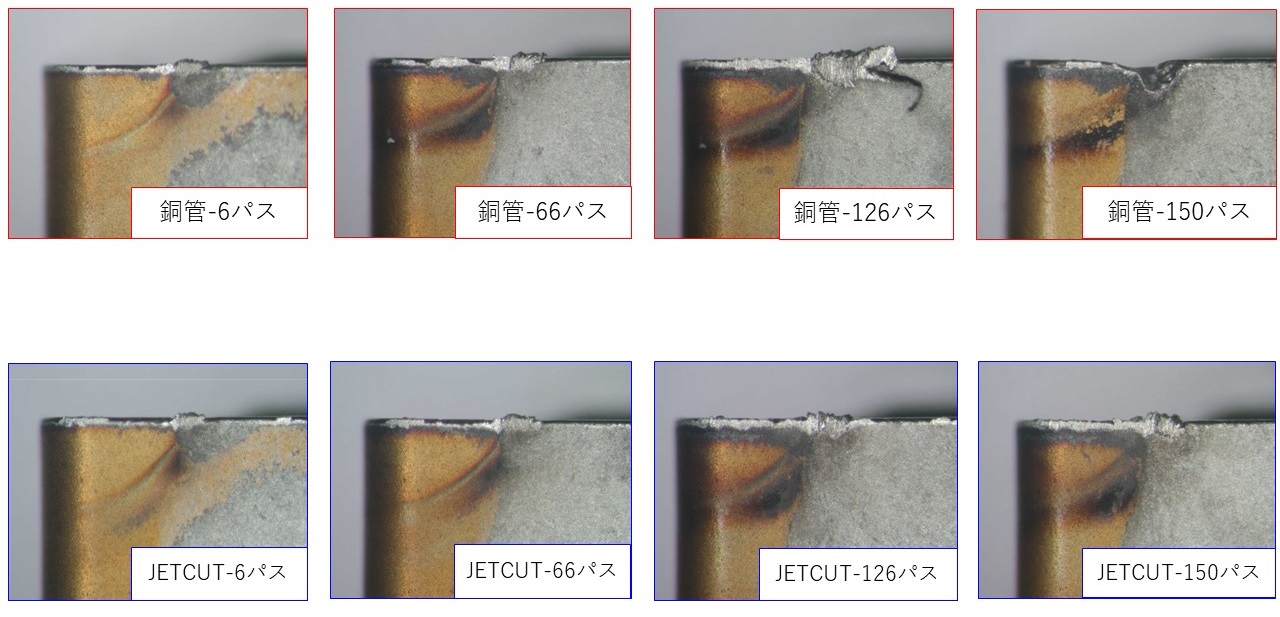

同じ中圧設備での 銅管給油 vs 刃先給油機構の検証

テスト設備:森精機 NL2000/700MC

被削材:SUS304

切削速度:Vc=150m/min

送り:f=0.2mm/rev

切り込み:ap=1.0mm

クーラント:エマルジョン8%

-

銅管からのクーラント供給状況

見た目では両者ともに刃先に適切に給油できているように見える中で、クーラント供給効率がどのように影響するかの比較検証。

-

JETCUTのクーラント供給状況

結論

銅管供給では126パスから境界摩耗及び溶着が顕著になり、刃先のチッピングに至った。

一方のJETCUT供給では126パスを過ぎても摩耗及び溶着の進行が抑制されている。また、JETCUTは150パス終了時点でやや溶着が確認できるが、銅管の66パスと同程度。継続加工は可能と判断できる。

以上により、銅管でのクーラントの供給が的確であってもJETCUTの方が、よりチップ寿命の延長が可能であることが確認できた。

製品詳細イスカルwebサイト

外径ホルダC型:https://www.iscar.com/eCatalog/Family.aspx?fnum=4261&mapp=IS&app=0

外径ホルダD型:https://www.iscar.com/eCatalog/Family.aspx?fnum=4259&mapp=IS&app=0

外径ホルダW型:https://www.iscar.com/eCatalog/Family.aspx?fnum=4262&mapp=IS&app=0

内径ホルダC型:

https://www.iscar.com/eCatalog/Item.aspx?cat=3340676&fnum=4263&mapp=IS&GFSTYP=M&srch=1

-

ステンレス、

チタンの加工刃先に溶着がみられる加工では最も顕著に効果がみられます

-

鋼の

仕上げ加工仕上げ加工においては鋼ワークも刃先の溶着が早いため、大きな効果が見込めます

-

高効率な

内部給油ウェッジクランプから給油することで、クランプと高効率な給油の両立が出来ます

-

ノズルの再調整が不要

段取り替えやチップ交換などでの給油用ノズルの再調整が不要です