外部給油でノンステップ深穴加工が可能クレアボーラー

この記事の目次

イントロダクション

外部給油で10Dや20Dといった深穴加工を行う場合、ステップを入れたとしても切り屑が絡んだり穴が曲がるといったトラブルが発生することは無いでしょうか?

今回ご紹介するクレアボーラーはノンステップでも上記のような問題を発生させること無く加工出来る画期的な超硬ドリルです。

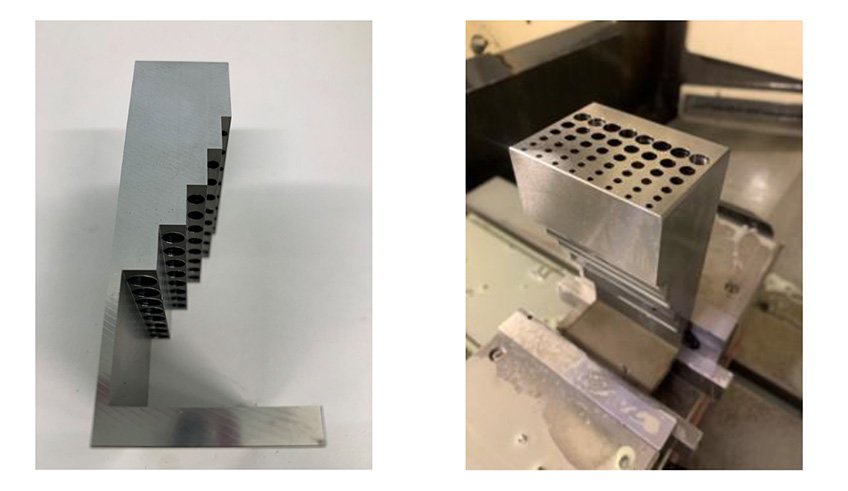

テストデータ

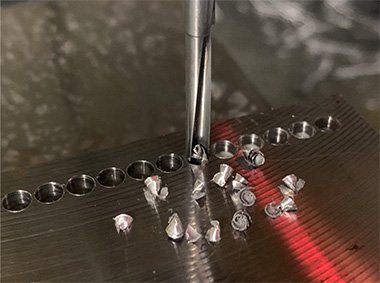

ワーク:SUS304

工具:クレアボーラーφ3x20D パイロット穴はクレアスターターφ3

切削液:水溶性 機械:VCN-460(BBT40マシニングセンター)

V=6m/min S=700rpm f=0.014/rev F=10mm/min 深さ60貫通 外部給油

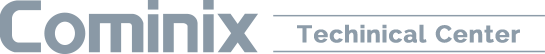

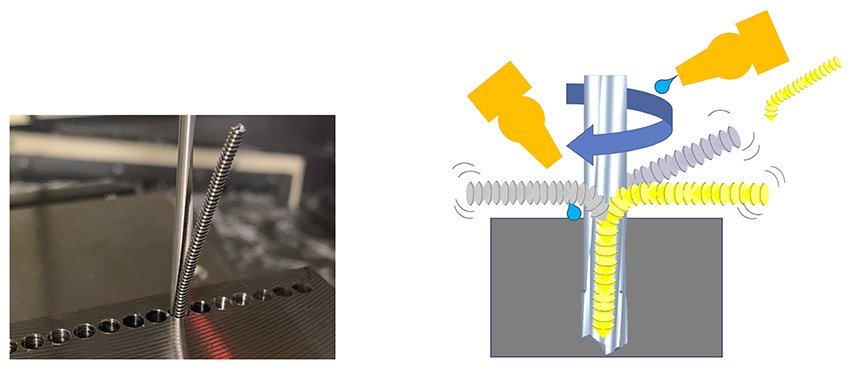

ノンステップで折損等無く穴があけられた。加工音も静か。

φ2.981ゲージ挿入可能(=真っ直ぐ加工出来ている)。

製品特徴

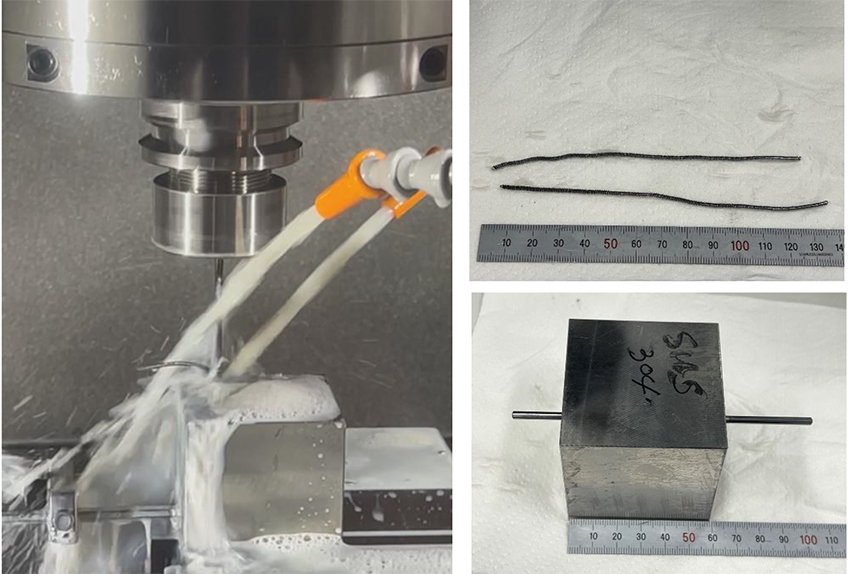

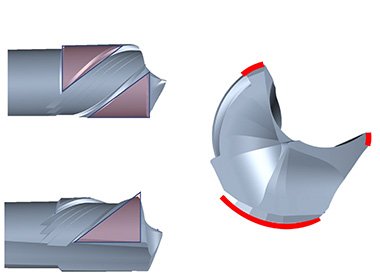

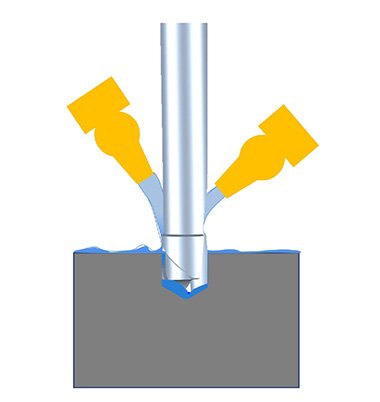

その1. ポンプ溝

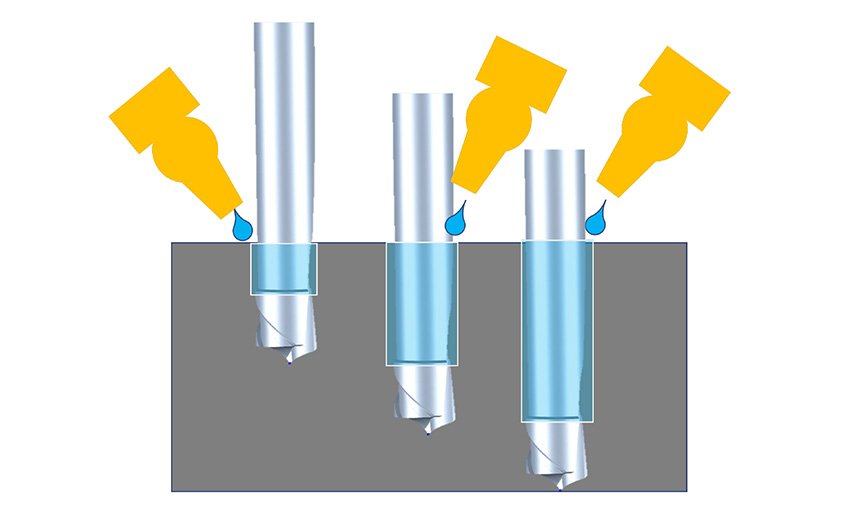

切り屑排出用のフルート溝とは別に、刃先冷却用の"ポンプ溝"が2か所あります。 また、首径は刃径より小さいアンダーネックとなっております。

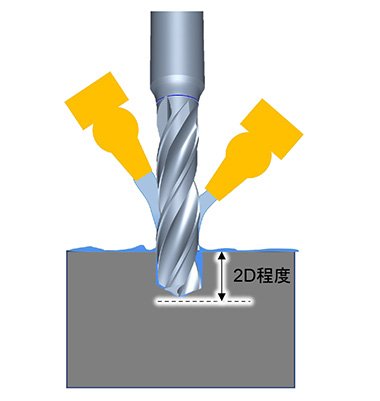

クレアボーラーは他のロングドリル同様2D程度のパイロット穴をあけてそこに挿入していくのですが、アンダーネックになっている為供給されたクーラントはネック部にプールされます。

穴が深いほどプールされるクーラント量は増えます。

ドリルが回転するとプールされたクーラントがポンプ溝を伝って刃先に供給されます。

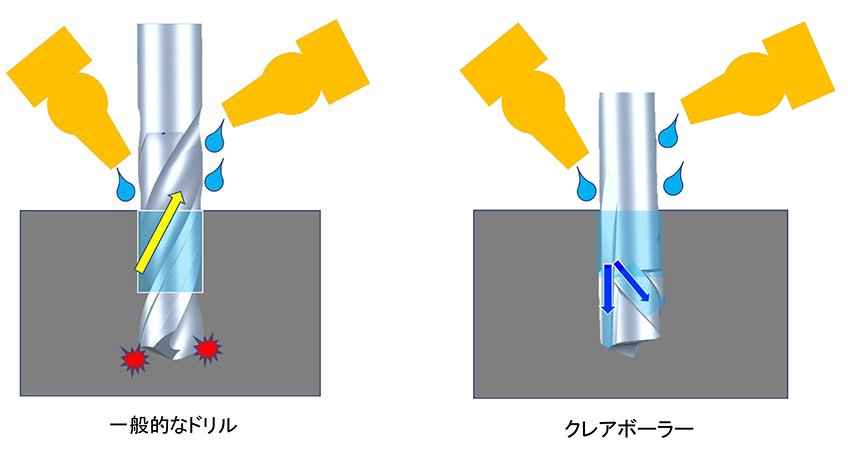

一般的なドリルの場合、フルート溝のリフトアップ効果によって切り屑と共にクーラントも排出されるので刃先が冷却されず熱で損傷してしまいます。

クレアボーラーはポンプ溝の効果により常に刃先にクーラントが供給されるのでその心配はありません。

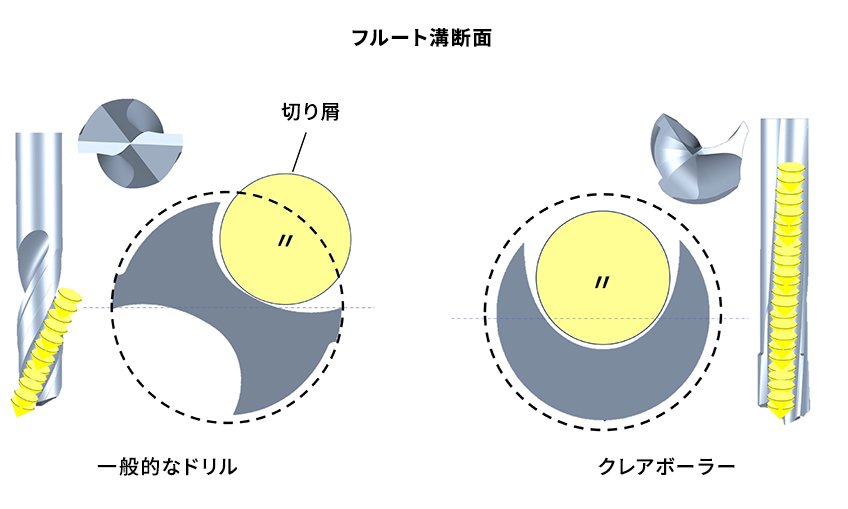

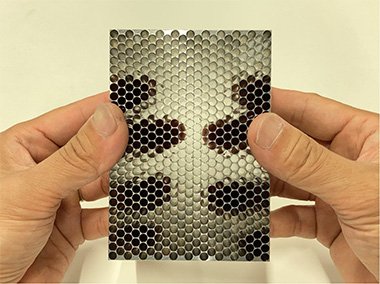

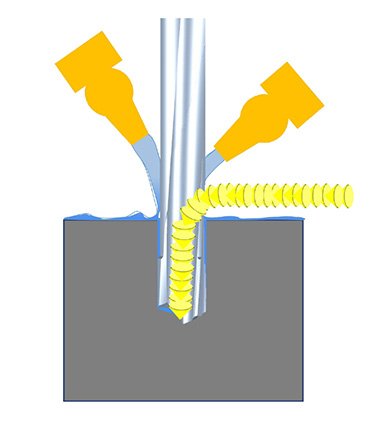

その2. フルートと切り屑

1枚刃で大きなフルート溝を設けている為、切り屑詰まりのリスクが格段に低くなっています。

切り屑は短く分断された形状ではなく連続カール状になります。

ある程度の長さに成長すると穴底で切り屑が千切れ遠心力で飛んでいきます。

よってワークを傷つけたり工具やホルダに絡まる心配がありません。

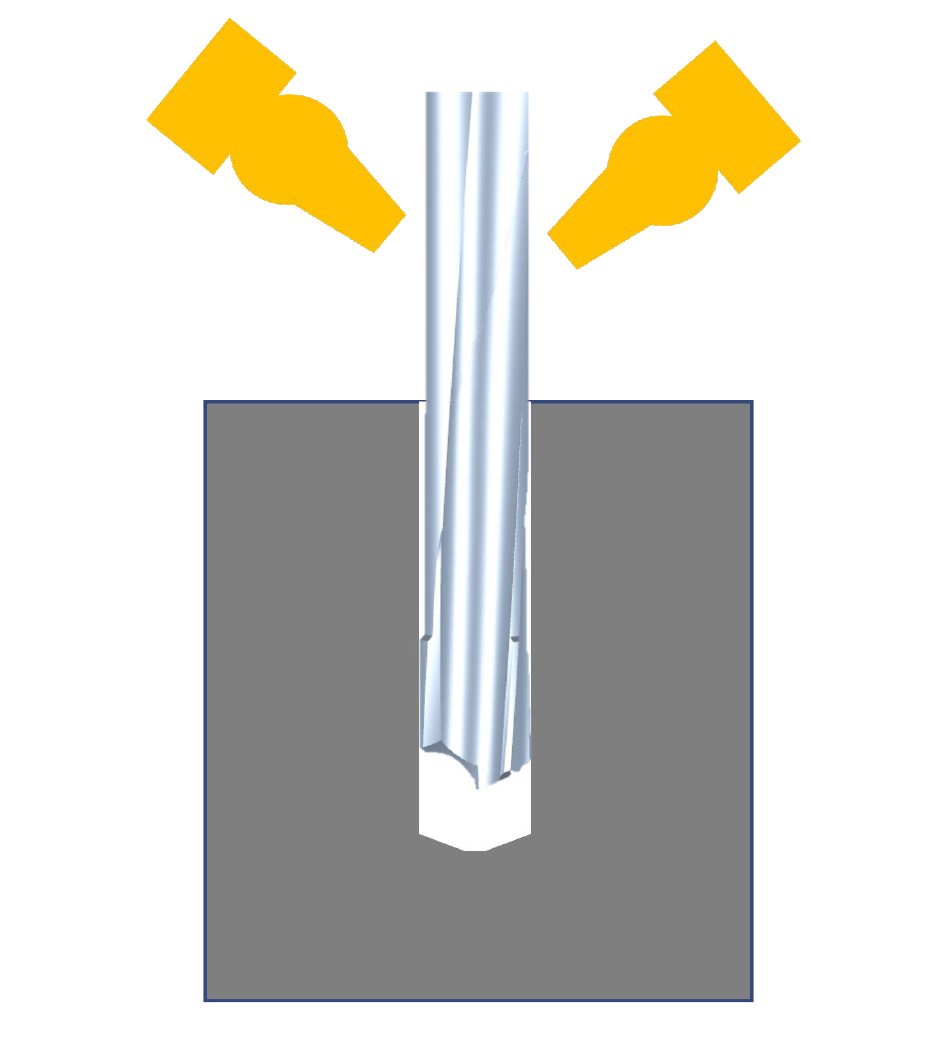

その3. 高精度

1枚刃の刃先に加わる荷重を考慮し適切なガイドマージンを設けているので抜群の真直度を誇ります。

-

-

SCM440 φ4 深さ40 壁厚み0.25の隣接穴加工

穴曲がり無し

非常に低抵抗な為、クランプ剛性の低いワークに対しても真っ直ぐに穴あけを行う事が可能です。

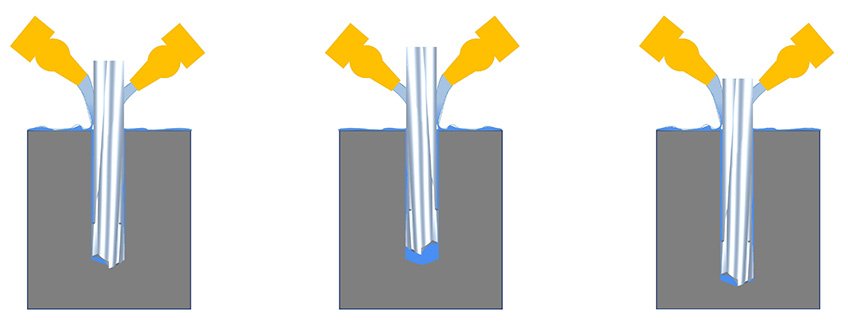

その4. 簡単運用

加工手順は非常にシンプルです。

-

①2D程度のパイロット穴をあけます。パイロット穴専用工具

「クレアスターター」がお薦めです。 -

②クレアボーラーを回転させながらパイロット穴に挿入します。

600回転以下に抑えて下さい。

-

③クーラントが穴入り口やクレアボーラーにきちんとかかっているか確認した上で、回転を上げて加工を開始して下さい。

-

④加工が終了したら穴から引き抜いて下さい。

S45CやSUS304はノンステップで加工可能です。

SKD11(生材)やSUS630といった硬い材料、熱が発生しやすい材料の場合はG73サイクルをご使用いただくとより安心です。

ステップ量は1~1.5D、引き上げる量は0.1mm程度で十分です。

注意点

クーラントはドリルに沿うようにかけて下さい。

穴の口元にもかければより効果的です。

工具摩耗が進行した場合やワーク硬度がHRC30以上の場合は分断された切り屑になり詰まりやすくなるのでご注意ください。

(推奨ワーク硬度はHRC30以下です)。

また、鋳鉄や樹脂、真鍮はお薦めしません。