突っ切りのチップ交換を簡単に。新機構 Smart lock

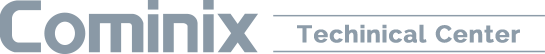

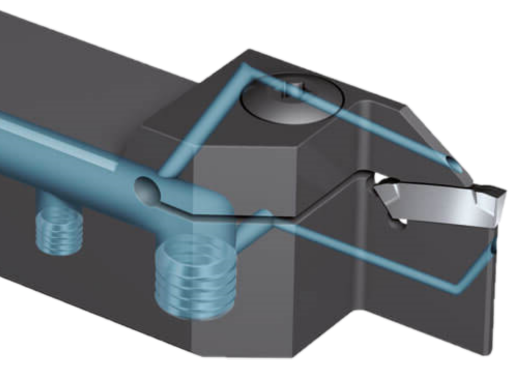

サイドからクランプ出来る突っ切り・溝入れホルダ

作業性と新クランプ方法の性能を耐久テストで検証してみました

スイス式自動盤などの狭い機内での作業性向上は、生産性に直結します

1.概説

懐の狭い自動盤や旋盤加工機では、特に工具交換の作業性改善が重要です。なるべく機械を止めない様に生産し続けることが、生産性の向上や設備投資費の節約につながります。

以前から外径加工用ホルダでは背面クランプシステムなどで作業性の改善やレイアウトの自由度の向上が図られてきましたが、

突っ切り・溝入れ工具は加工の特性上、クランプ剛性が重要となるため、ポピュラーなドッグボーンタイプでは上面からのクランプ方式が使われてきました。

今回、ワルターからホルダの側面部分からチップのクランプが出来る新製品が出てきましたので、

使い勝手とクランプ剛性について耐久テストを実施してチェックしてみました。

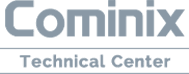

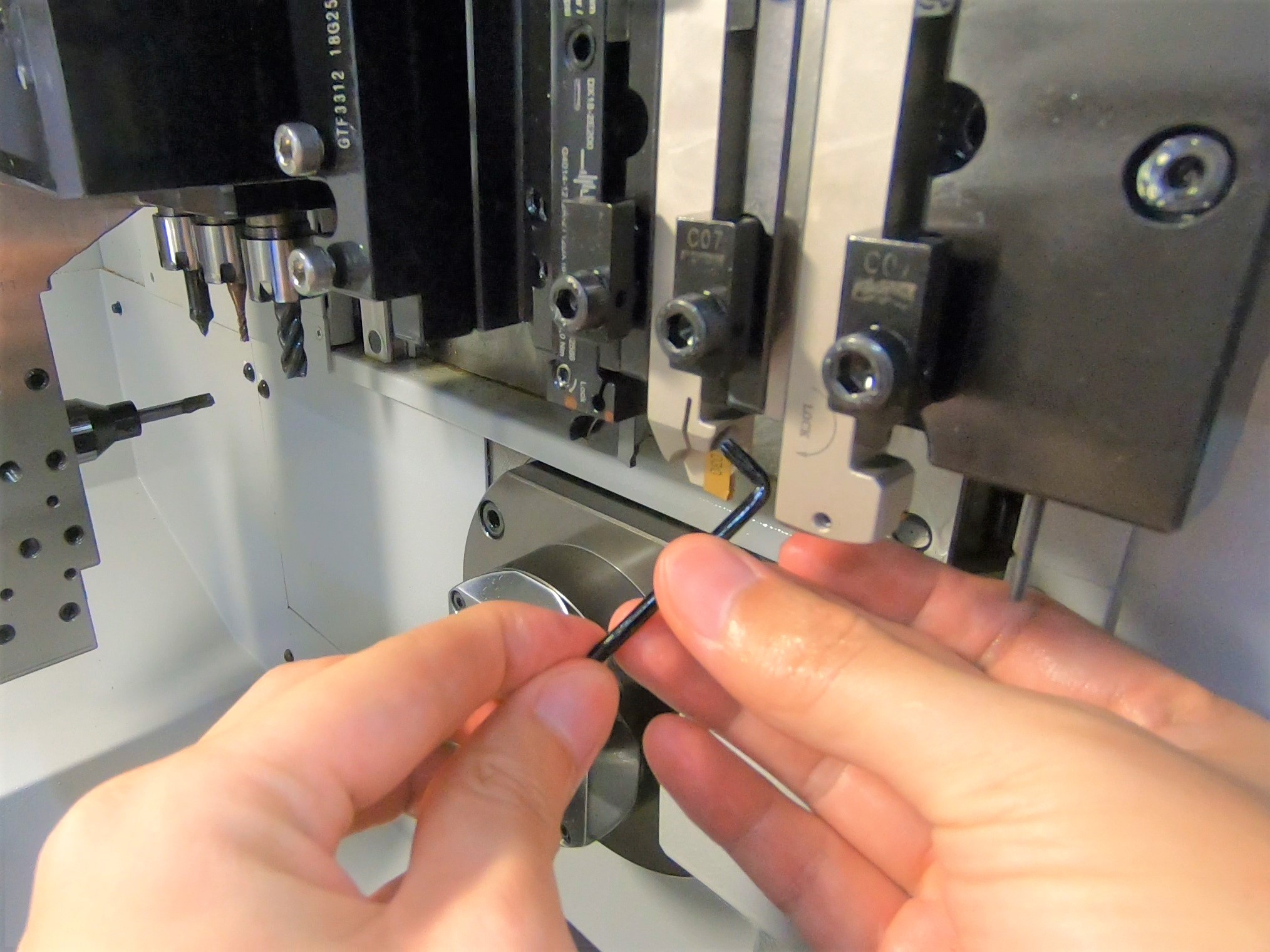

2.既存の上からのクランプとの作業性の比較

-

上からのクランプでは...

-

L字レンチでギリギリ入る距離感

隣接した工具との距離が近くクランプネジも見にくいことからチップ交換作業が難しいため、ホルダー自体を外して機外で交換作業をする場合が一般的です

-

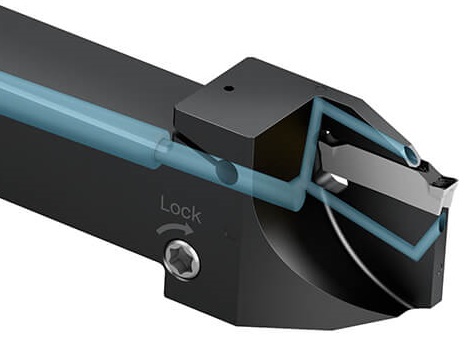

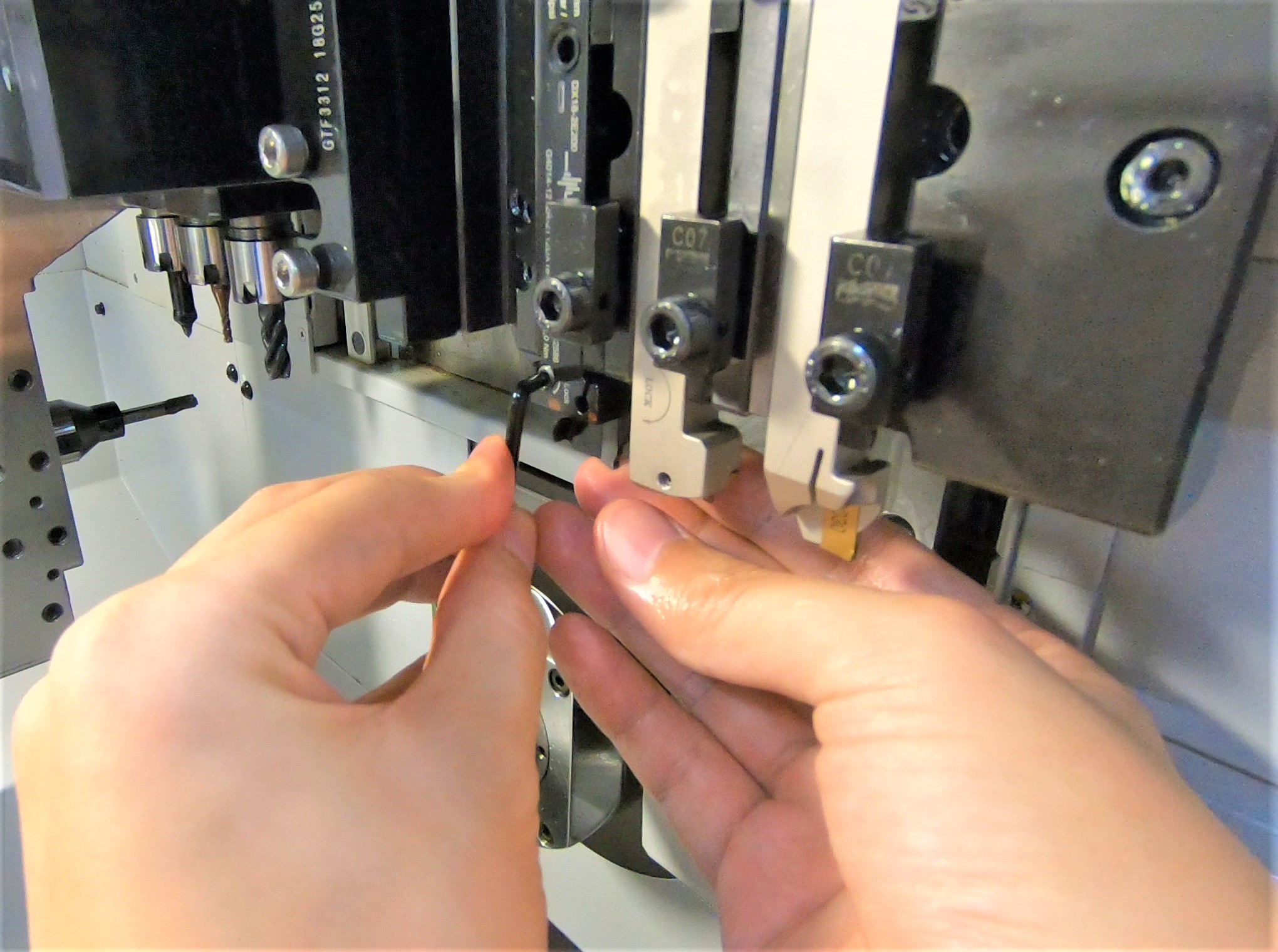

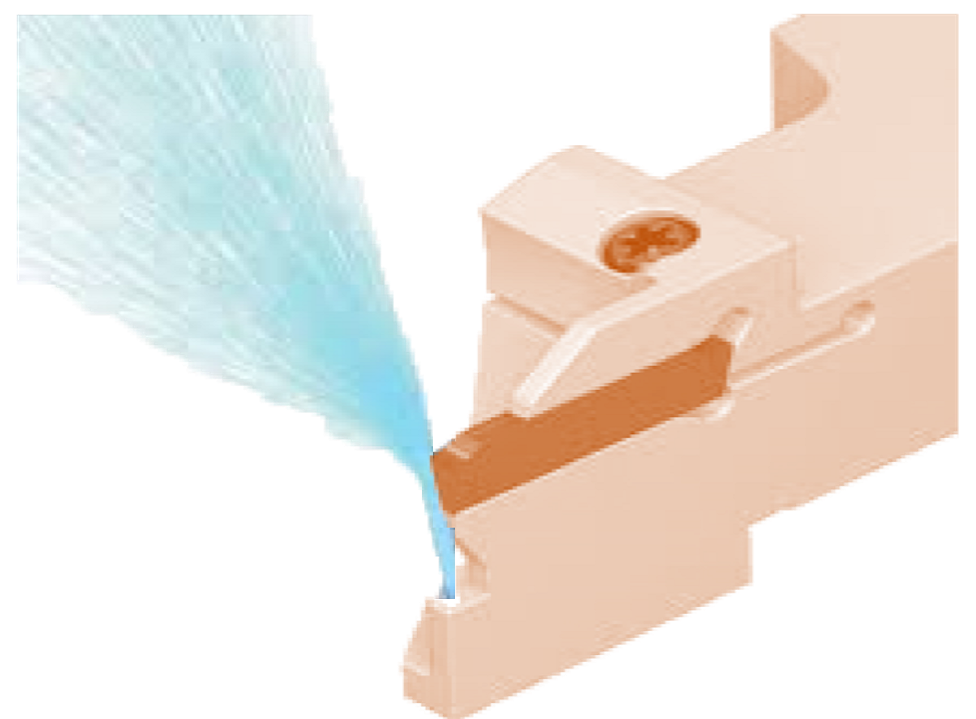

新製品のSmart lock(サイドクランプ)の場合...

-

クランプネジも視認しやすく、回しやすい。

右勝手・左勝手問わず、同一のホルダーで逆側の側面からもクランプすることが出来ます。逆バイトで使う際も安心です。

3.テストレポート:Smart lock vs 上からのクランプ 国内メーカーA社製品

-

使用設備

Mazak QT-compact200MY 水溶性切削液 -

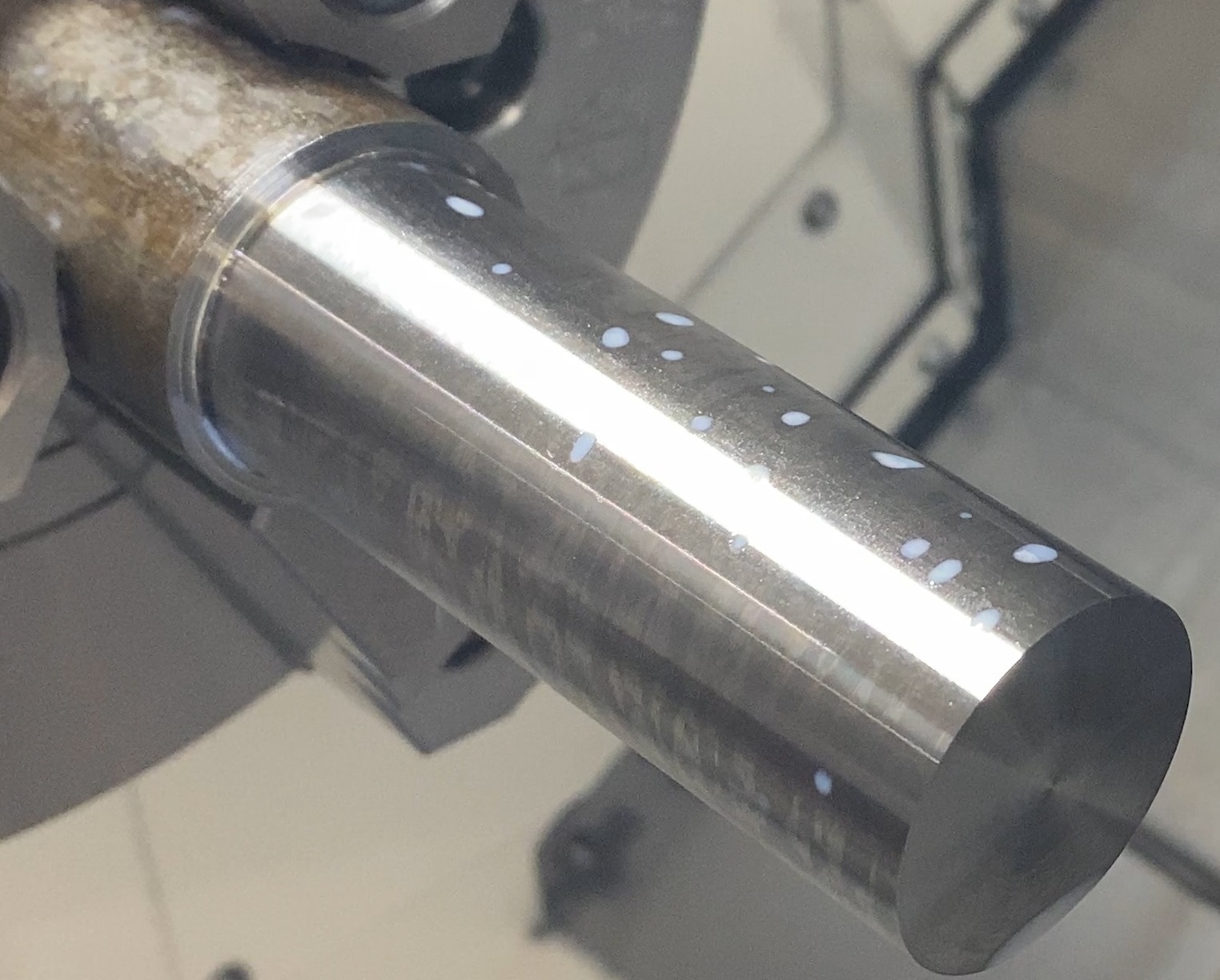

加工ワーク

外径Φ32×長さ120mm 材質S45C

自動盤や、たわみやすい細径ワークを想定した加工条件でテスト。

Vc=100m/min, f=0.1mm/rev

2mm幅チップ

結果:850回の突っ切りでワルターには変化なく、安定加工。

しかし、国内A社製品は大きな欠けが発生

-

ワルター

ホルダー:G4014-P

チップ:DX18-2E200N02-CF5 WSM33S -

国内A社製

自動盤向け 内部給油付きホルダー

低切削抵抗チップ

突っ切り加工675回ずつ

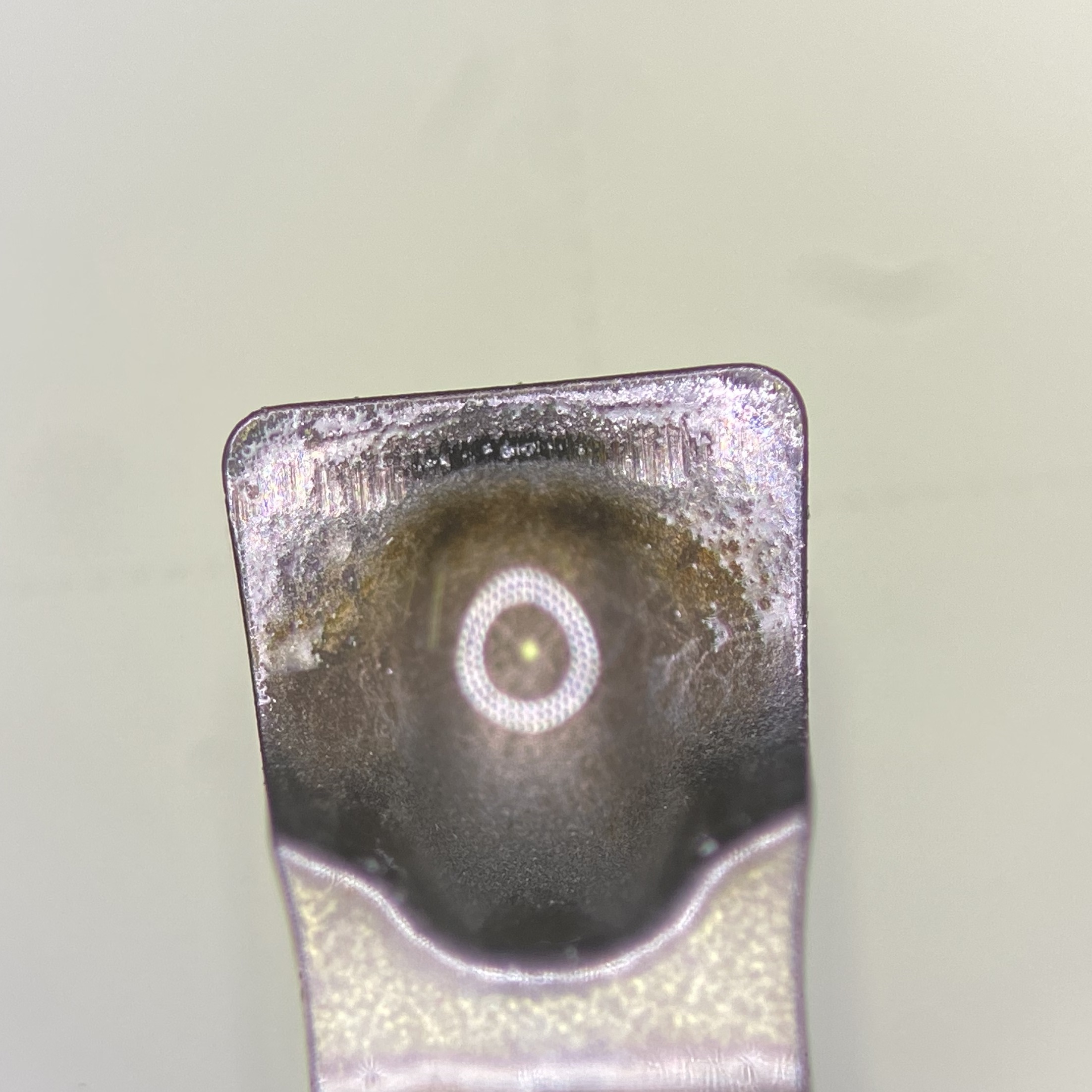

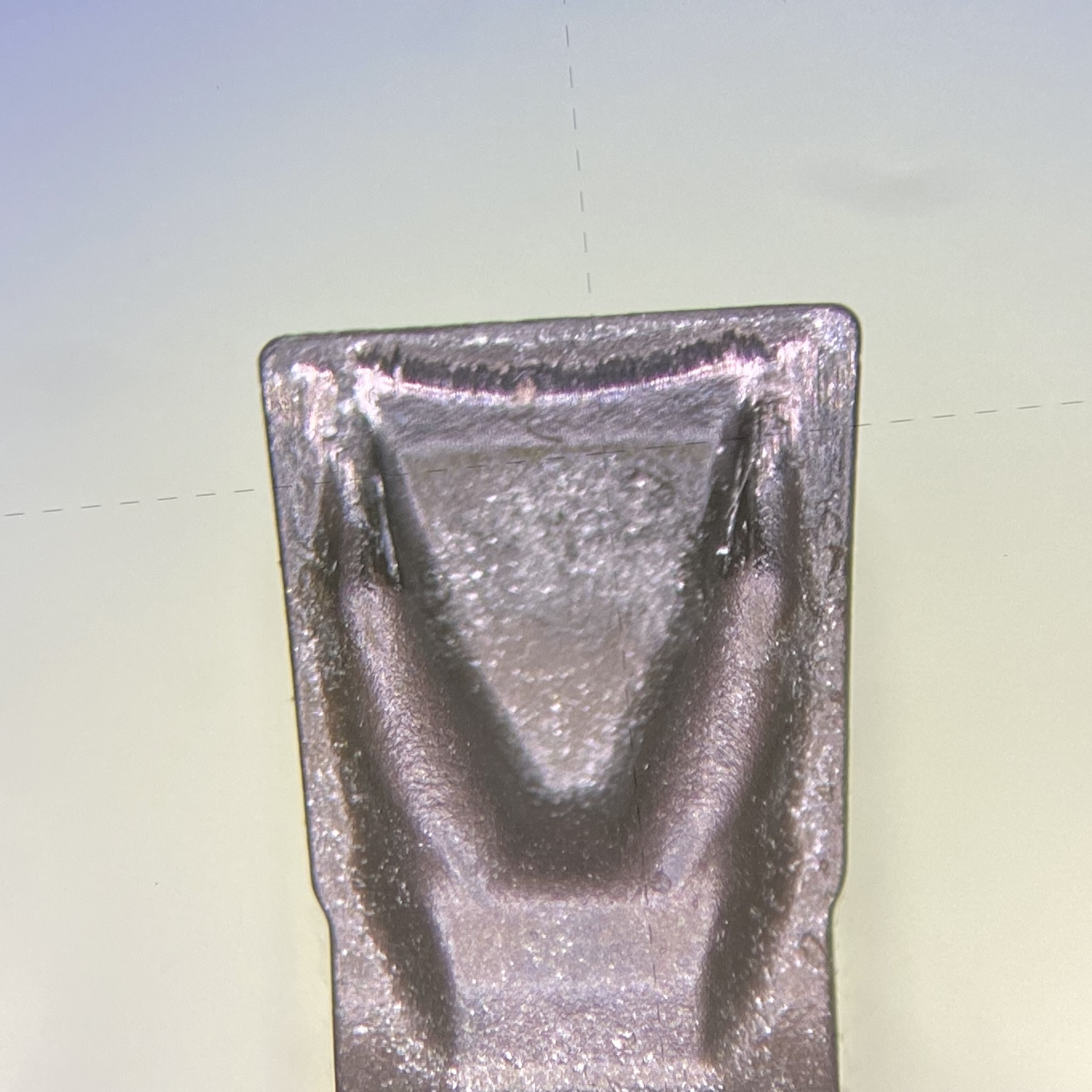

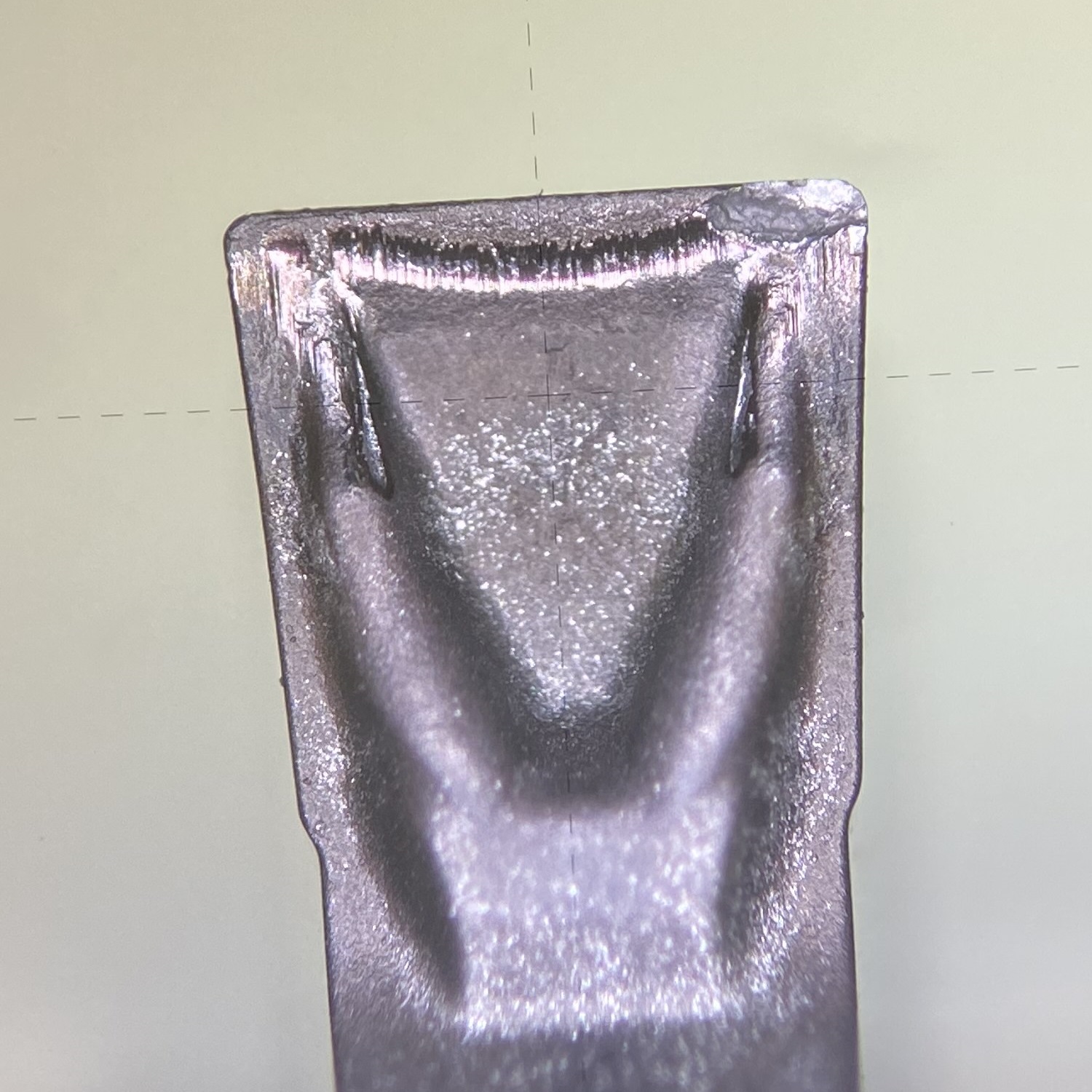

すくい面 摩耗状況比較

-

ワルター

675回の突っ切り加工後 -

国内A社

675回の突っ切り加工後

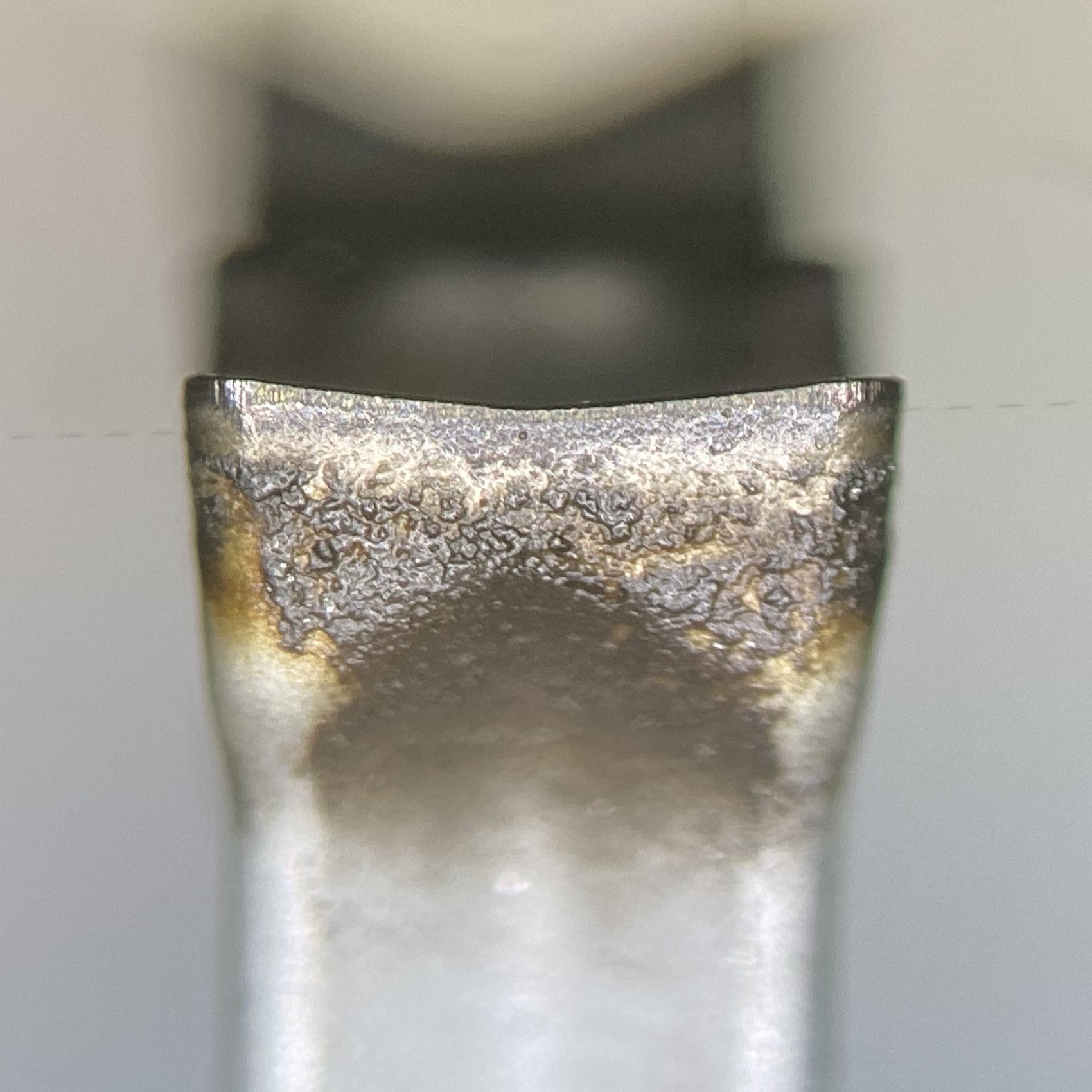

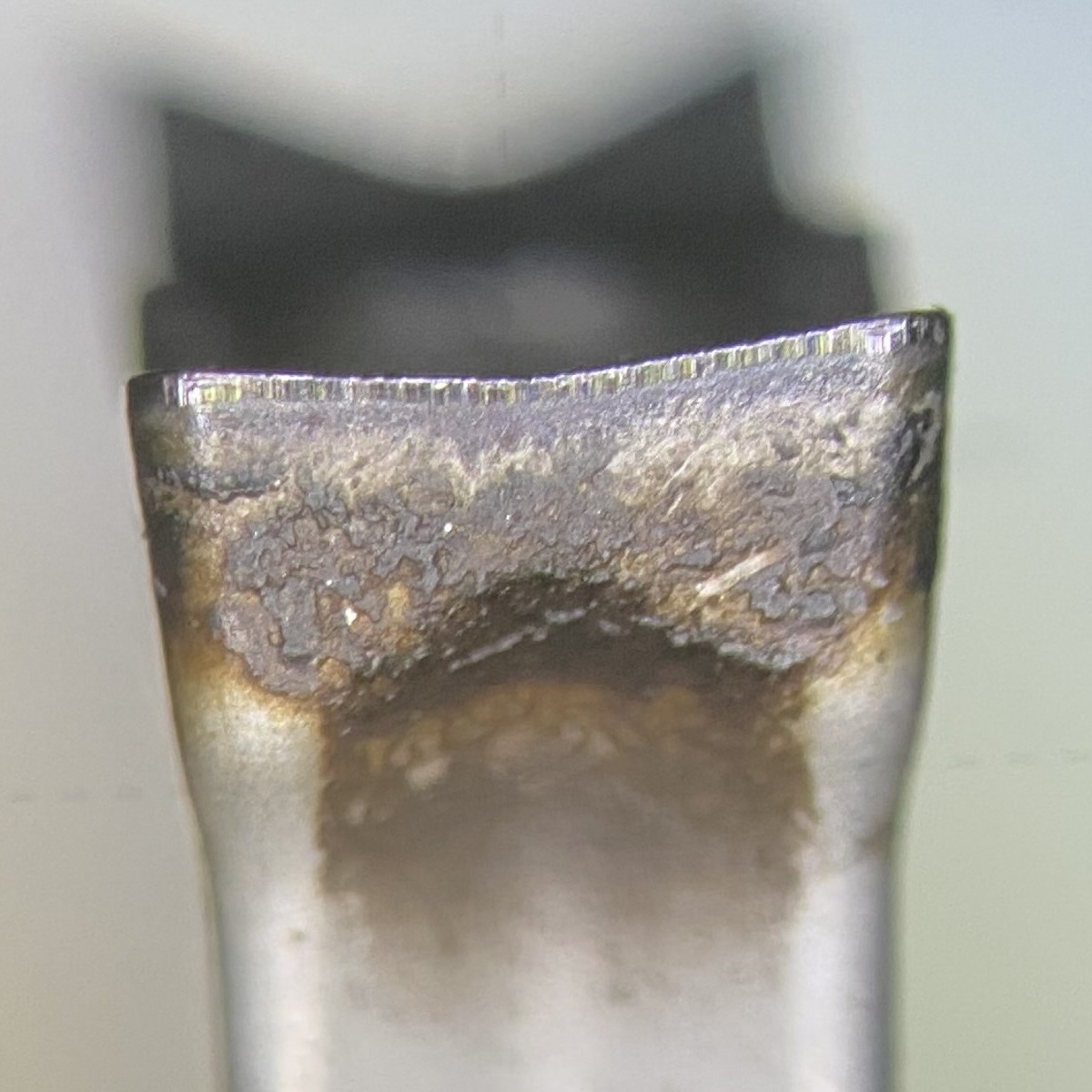

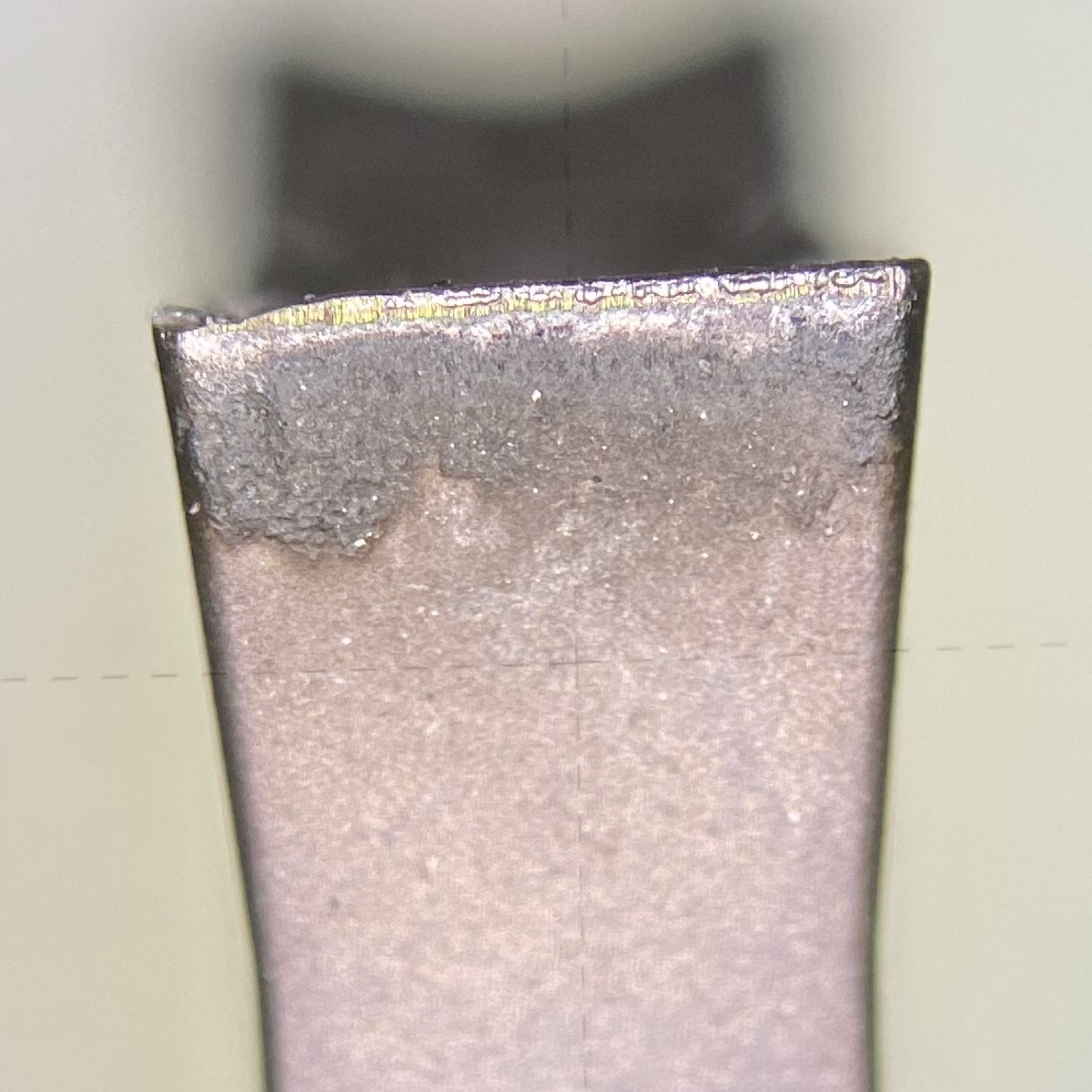

逃げ面 摩耗状況比較

-

色味の変化がみられるが、切れ刃自体の摩耗は小さい

色味の変化がみられるが、切れ刃自体の摩耗は小さいワルター

675回の突っ切り加工後 -

大きな異常はみられない

大きな異常はみられない国内A社

675回の突っ切り加工後

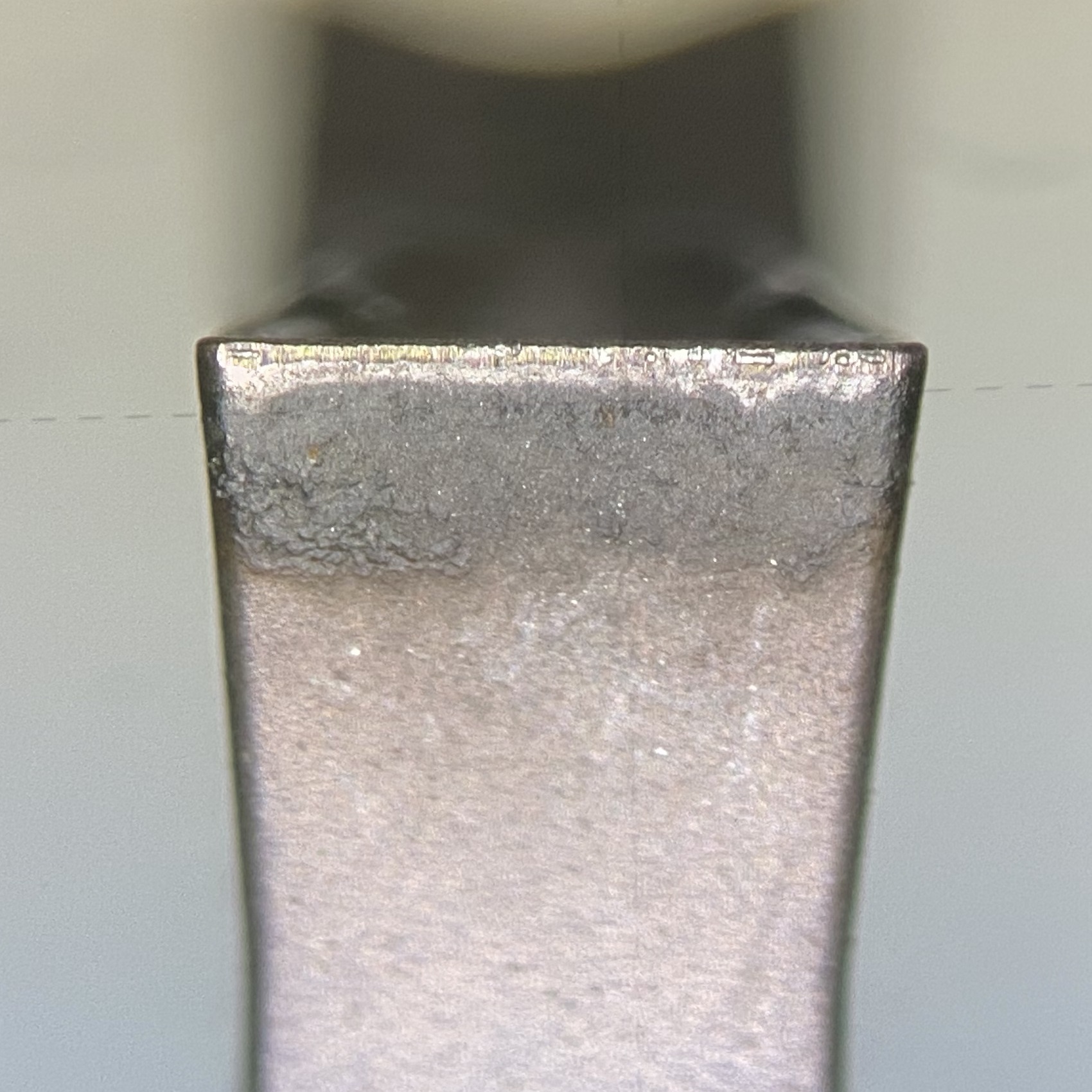

継続テスト

突っ切り加工850回ずつ

すくい面 摩耗状況比較

-

675回時点との大きな変化は見られない

675回時点との大きな変化は見られないワルター

850回の突っ切り加工後 -

右上のコーナー部分が欠損した

右上のコーナー部分が欠損した国内A社

850回の突っ切り加工後

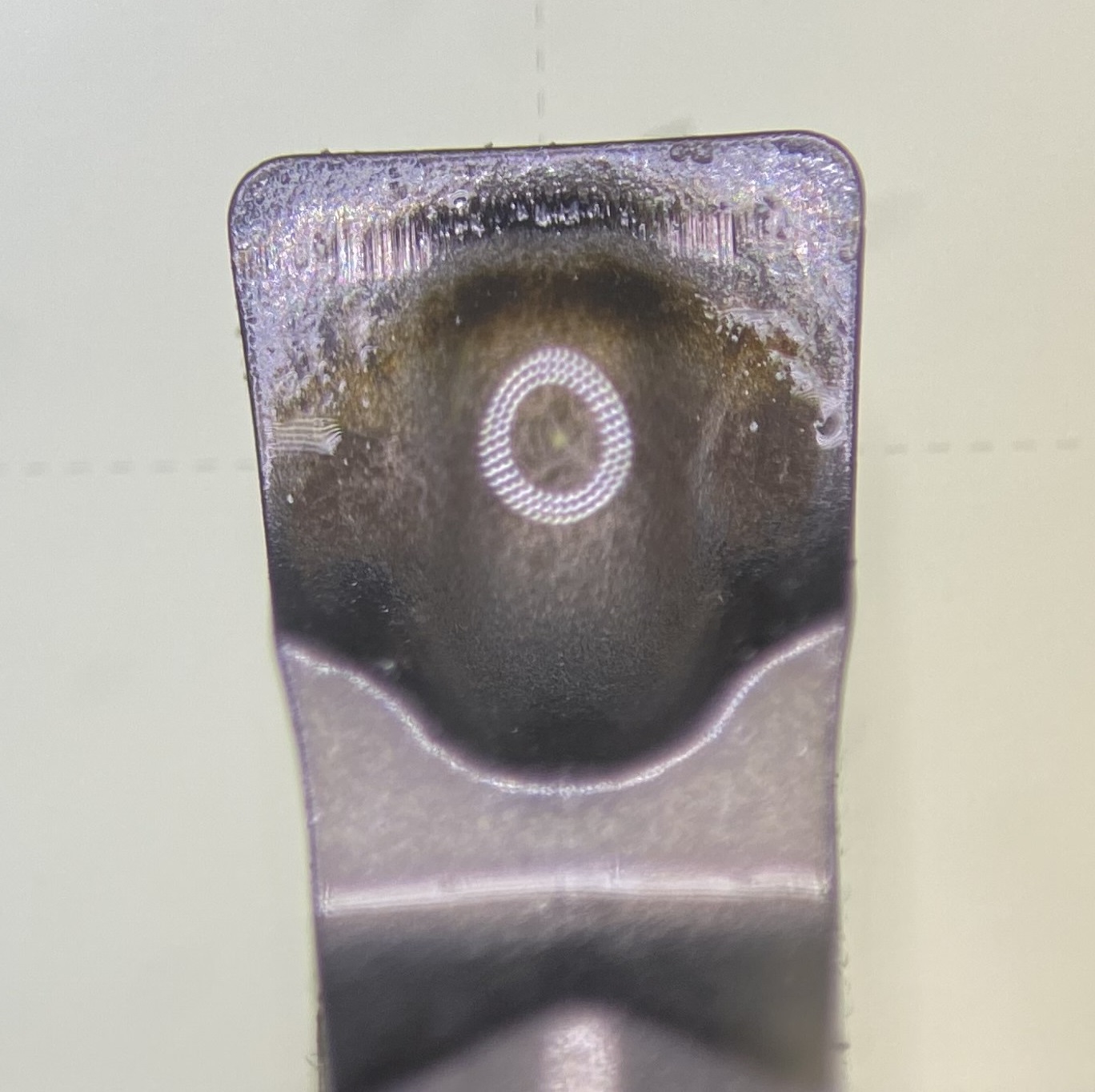

逃げ面 摩耗状況比較

-

もともとのコーティングによって色味の変化が目立つが、切れ刃の大きな摩耗・溶着は見られない

もともとのコーティングによって色味の変化が目立つが、切れ刃の大きな摩耗・溶着は見られないワルター

850回の突っ切り加工後 -

コーナー部が欠損している。切れ刃への溶着が確認できる

コーナー部が欠損している。切れ刃への溶着が確認できる国内A社

850回の突っ切り加工後

4.この記事のまとめ動画

G4014の作業性についての解説動画です

G4014ホルダーとDX18チップの性能についての検証動画です。

ひたすら突っ切りました